گروه صنعتی پارسه سازه

ساخت ، نصب و اجرای سوله ، اسکلت فلزی و فنداسیونگروه صنعتی پارسه سازه

ساخت ، نصب و اجرای سوله ، اسکلت فلزی و فنداسیونسوله

گروه صنعتی پارسه سازه طی ۱۵ سال گذشته با طراحی و ساخت و نصب انواع سوله شیب دار ، سوله قوسی ، سوله چند طبقه ، سوله ورزشی ، سوله صنایع شیمیایی ، سوله صنایع پتروشیمی ، سوله صنایع نفتی ، سوله ویژه مناطق مرطوب، سوله صنایع غذایی ، سوله استخر ، سوله انبار ، سوله سبک بدون فنداسیون ، سوله با سیستم قاب فولادی سبک LSF و سایر انواع سوله با کاربری و ویژگی های متفاوت ، همچنان آماده ارائه برترین خدمات با مناسب ترین قیمت می باشد.

گروه صنعتی پارسه سازه در کوتاه ترین زمان پس از طراحی سفارش، دفترچه محاسبات را جهت اخذ تاییدیه در شهرک های صنعتی در اختیار خریدار قرار می گیرد و نهایتا پس از اخذ تاییدیه آن ، نسبت به ساخت سوله تحت نظارت مستمر کارشناسان کنترل کیفیت و کنترل جوش با بالاترین کیفیت ممکن اقدام می نماید.

پس از تولید سندبلاست و رنگ آمیزی سوله با توجه به سفارش و نوع کاربری صورت گرفته و سوه جهت نصب به محل پروژه ارسال و نصب می گردد.

گروه صنعتی پارسه سازه با ۱۵ سال تجربه در ساخت و طراحی انواع سازه های فولادی سبک و سنگین آماده ارائه خدمات زیر می باشد :

۱. انواع سوله سنگین به صورت شیب دار معمولی یا قوسی

۲. سوله های سبک با طراحی انحصاری بدون نیاز به فنداسیون

۳. انواع سازه های فلزی جوشی و پیچ و مهره ای

۴. انواع اسکلت های فلزی برج ها و ساختمان های عظیم جوشی و پیچ و مهره ای

۵.انواع پل های سبک و سنگین فلزی

۶.ساخت کلیه قطعات و تجهیزات فولادی کارخانجات سیمان

۷.ساخت انواع مخازن تحت فشار و سایر انواع مخزن

۸.ساخت انواع مخازن استیل صنایع غذایی

۱۰.خرید و فروش انواع سوله دست دوم

آماده همکاری در پروژه های شما می باشد.

سوله چیست ؟ اگر برای کسب اطلاعات و آشنایی بیشتر با سوله اینجا کلیک کنید و مطالب را مطالعه فرمایید

برای بازدید از پروژه های انجام شده اینجا کلیک کنید

ساخت کامل سوله

ساخت کامل سوله ( طراحی ، ساخت ، نصب ، پوشش ، تاسیسات و تجهیز سوله )

در ساخت کامل سوله که به اصطلاح پی تا کلید ( ترن کی ) نامیده میشود ، مجری و پیمانکار ( شرکت سازنده سوله ) زمین محل پروژه را از کارفرما تحویل گرفته و اجرای کلیه امور مراحل مختلف طراحی ، ساخت ، و نصب سوله ومراحل بعدی آن شامل بخشهای ابنیه و تاسیسات و ... را به طور کامل بر عهده خواهد داشت.

شرح اجرای مراحل مختلف ساخت کامل سوله جهت اطلاع کارفرمایان عزیز از روند کار و موارد انتخابی و فعالیت های اجرایی موثر در کیفیت سوله و بهای تمام شده به اختصار ذکر می گردد.

.

طراحی ، محاسبه و نقشه سوله : پس از بازدید میدانی کارشناسان سازه از محل پروژه و بر اساس نوع کاربری سازه و جغرافیای محل و مشاوره مهندسان صنایع و در نظر گرفتن کلیه امکانات و همچنین قابلیت فازهای توسعه ای ، محاسبه و طراحی صورت می گیرد. در این فرآیند از نرم افزارهای مهندسی و تخصصی به روز مانند : SAP ، STAAD ، AUTO CAD ، SAFE ، CIVIL 3D ، XSTEEL ، ARCHICAD ، ANSYS ، PDMS و بر اساس استاندارد ها و آیین نامه های ملی و بین المللی استفاده می گردد که حاصل آن تهیه نقشه های ساخت اسکلت ، نقشه های نصب ، نقشه های پوشش و ابنیه ، نقشه های مکانیکال ، نقشه های الکتریکال ، نقشه های معماری و نما و نقشه های امکانات جانبی می باشد.

( برای کسب اطلاعات بیشتر در خصوص محاسبه و طراحی سوله اینجا کلیک کنید )

.

متره و برآورد مصالح و زمان بندی ساخت سوله : در این مرحله امور متره و برآورد مصالح جهت اعلام دقیق هزینه ساخت کامل و تامین منابع مالی و ارائه زمان بندی عملیات اجرایی صورت می گیرد.

.

ساخت اسکلت فلزی سوله در کارخانه : در این مرحله براساس نقشه های اجرایی ورق و آهن آلات تهیه شده توسط دستگاه هایی مثل برش ریلی ، قیچی گیوتین و پانچ برش خورده و فلنجها با دقت توسط دریل های رادیال سوراخکاری می شود سپس بر اساس نقشه های مونتاژی در فیکسچر های مخصوص مونتاژ سازه انجام و در ادامه درزها مطابق WPS ارائه شده به وسیله دستگاه جوشکاری زیر پودری یا دستگاه های جوشکاری CO2 جوشکاری میگردد. در تمام مراحل کنترل کیفیت نظارت مستمر بر اجرای فرآیند ساخت داشته و در صورت درخواست مشتری می تواند از تست های غیر مخرب RT برای کنترل کیفیت جوشکاری بهر گیرد.

( برای کسب اطلاعات بیشتر در خصوص ساخت و نصب سوله اینجا کلیک کنید )

( برای کسب اطلاعات بیشتر در خصوص جوشکاری اینجا کلیک کنید )

.

سندبلاست و رنگ آمیزی : پس از ساخت سازه ، عملیات سندبلاست و رنگ آمیزی با نوع رنگ ، تعداد لایه و ضخامت پوشش مورد نظر مشتری انجام شده و سوله آماده نصب می گردد.

( برای کسب اطلاعات بیشتر در خصوص سندبلاست و نقاشی اینجا کلیک کنید )

.

آماده سازی و اجرای فنداسیون : همزمان با طی فرآیند تولید سازه ، در محل نصب سوله خاکبرداری ، تسطیح ، ریختن بتن مگر ، آرماتوربندی و بتن ریزی فنداسیون صورت می گیرد. اگر بنا به کاربری سوله نیاز است در آن دستگاه ها و تجهیزات خاصی نصب شود ، فنداسیون تجهیزات باید در همین مرحله اجرا گردد و حتی دستگاه هایی که پس از نصب سوله امکان قراردادن آن در محل بهره برداری سلب می گردد در همین مرحله نصب می شود.

( برای کسب اطلاعات بیشتر در خصوص اجرای پی و فنداسیون اینجا کلیک کنید )

.

نصب سوله : پس از آماده شدن فنداسیون ، نصب سازه فلزی سوله انجام میگیرد. هرگونه کم تجربگی و اشتباه در این بخش منجر به وارد شدن صدمات مالی و جانی غیرقابل جبران می گردد.

.

پوشش سوله : بعد از نصب سوله فورا عملیات نصب پوشش سقف سوله بوسیله ساندویچ پانل یا ورق گالوانیزه و پشم شیشه و توری مرغی با پیچ های سرمته ای اجرا می گردد.

( برای کسب اطلاعات بیشتر در خصوص پوشش سقف سوله اینجا کلیک کنید )

.

دیوار کشی و کف سازی : بنا به طراحی انجام شده و نوع کاربری دیوارکشی و نصب پنجره و درب سالن و عملیات مش بندی و کف سازی انجام خواهد شد.

.

تاسیسات و برق : پس از آماده شده سوله مطابق نقشه های ارائه شده تاسیسات حرارتی ، برودتی ، آب ، فاضلاب ، هوای فشرده ، برق صنعتی ، روشنایی ، تهویه و ... اجرا میگردد.

.

بنابه درخواست مشتری امکان ساخت محوطه ، خیابان های دسترسی ، فضای سبز ، ساختمانهای اداری و .... اجرا و تحویل می گردد.

نحوه سفارش یا کسب اطلاعات بیشتر :

شما می توانید از طریق تلفن های داده شده در پایین متن و یا ایمیل های داده شده با ما تماس بگیرید ، اگر نقشه اجرایی دارید حتما آن را ایمیل بفرمایید تا قیمت دقیق برای شما محاسبه و اعلام گردد به یاد داشته باشید به همراه نقشه یا هر ایمیلی که برای ما می فرستید نام و تلفن همراه خود را هم ارسال فرمایید تا درصورت لزوم امکان دسترسی به شما فراهم باشد.

برای توضیحات بیشتر با شماره تلفن زیر تماس بگیرید:

09126604171

09380213985

.

محصولات و خدمات گروه صنعتی پارسه سازه

.

برای کسب اطلاعات بیشتر در خصوص هر یک از محصولات بر روی تصویر آن کلیک کنید

طراحی و ساخت اسکلت فلزی برج ها و ساختمان های عظیم جوشی و پیچ و مهره ای

طراحی و ساخت اسکلت فلزی برج ها و ساختمان های عظیم جوشی و پیچ و مهره ای

طراحی و ساخت انواع استراکچر فلزی و پلت فرم بخصوص صنایع سیمان ، پتروشیمی ، نیروگاهی و ....

طراحی و ساخت انواع استراکچر فلزی و پلت فرم بخصوص صنایع سیمان ، پتروشیمی ، نیروگاهی و ....

طراحی و ساخت انواع پل فلزی سبک و سنگین

طراحی و ساخت انواع پل فلزی سبک و سنگین

طراحی و ساخت انواع پل عابر پیاده

طراحی و ساخت انواع پل عابر پیاده

طراحی و ساخت انواع سوله سنگین و سبک با سقف شیب دار و قوسی

طراحی و ساخت انواع سوله سنگین و سبک با سقف شیب دار و قوسی

سازنده تجهیزات ، قطعات و سازه های فولادی صنایع سیمان

سازنده تجهیزات ، قطعات و سازه های فولادی صنایع سیمان

طراحی و ساخت انواع مخازن فشار قوی مخصوصا صنایع پتروشیمی و سیمان و انواع سایر مخازن

طراحی و ساخت انواع مخازن فشار قوی مخصوصا صنایع پتروشیمی و سیمان و انواع سایر مخازن

طراحی و ساخت انواع مخازن استیل مخصوصا صنایع غذایی

طراحی و ساخت انواع مخازن استیل مخصوصا صنایع غذایی

طراحی و ساخت انواع اتاق بار کمپرسی ، کامیون و تریلی و انواع اتاق فلزی

طراحی و ساخت انواع اتاق بار کمپرسی ، کامیون و تریلی و انواع اتاق فلزی

طراحی ، ساخت و نصب جرثقیل کارگاهی از 5 تا 100 تن

طراحی ، ساخت و نصب جرثقیل کارگاهی از 5 تا 100 تن

کانکس های دو طبقه و سه طبقه با طراحی انحصاری

کانکس های دو طبقه و سه طبقه با طراحی انحصاری

خانه و دفتر کار پیش ساخته ساندویچ پانلی ، تجهیز کارگاه ساندویچ پانلی

خانه و دفتر کار پیش ساخته ساندویچ پانلی ، تجهیز کارگاه ساندویچ پانلی

کانکس های مخصوص کمپ با محوطه مسقف

کانکس های مخصوص کمپ با محوطه مسقف

طراحی و ساخت انواع برجک نگهبانی

طراحی و ساخت انواع برجک نگهبانی

طراحی و ساخت انواع پله فلزی ، پله فرار ، پله اضطراری

طراحی و ساخت انواع پله فلزی ، پله فرار ، پله اضطراری

طراحی و ساخت انواع پلت فرم و طبقات کارگاهی

طراحی و ساخت انواع پلت فرم و طبقات کارگاهی

طراحی و ساخت انواع پارکینگ ، ایستگاه ، سقف سبک

طراحی و ساخت انواع پارکینگ ، ایستگاه ، سقف سبک

طراحی و ساخت انواع ستون ، پایه آنتن ، دکل ، سکو ، بیلبورد

طراحی و ساخت انواع ستون ، پایه آنتن ، دکل ، سکو ، بیلبورد

طراحی و ساخت انواع رمپ پیش ساخته

طراحی و ساخت انواع رمپ پیش ساخته

طراحی و ساخت انواع پل پیش ساخته

طراحی و ساخت انواع پل پیش ساخته

اجرای پوشش سقف انواع سوله و سازه

اجرای پوشش سقف انواع سوله و سازه

برای توضیحات بیشتر با شماره تلفن زیر تماس بگیرید:

09126604171

09380213985

سوله چیست؟

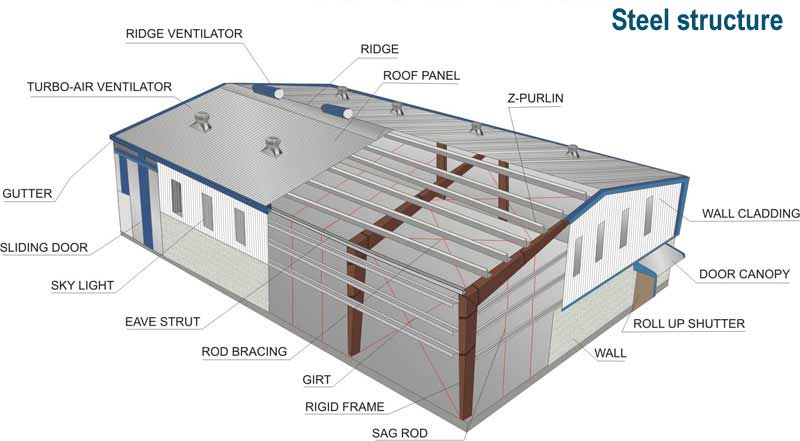

سازهای فلزی با سقف شیبدار است که بر اساس محاسبات فنی خاص طراحی و ساخته میشود.

از این نوع سازه در کارخانهها، اسکلت ساختمان، انبارها، مرغداریها، آشیانههای هواپیما، تعمیرگاهها، فروشگاهها و سالنهای ورزشی که با قابهایی با دهانه یزرگ نیاز است استفاده میشود. بدلیل بزرگ بودن ابعاد تیرها و ستونها باید از تیرورق در پروفیلهای سوله استفاده کرد.

خصوصیات سوله

سوله به دلیل کاربرد عمدتاً صنعتی از نظر طراحی با سایر سازه ها متفاوت است خصوصاً آنکه قاب ها در این نوع سازه ها کاملاً متفاوت بوده و دارای شیب می باشند و دهانه ها نیز نسبت به سایر سازه ها بزرگتر است. به دلیل بزرگ بودن ابعاد تیرها و ستون ها، جهت اجرای این سازه نمی توان از پروفیلهای موجود در بازار استفاده نمود و باید اقدام به ساخت آنها کرد که اصطلاحاً به آن تیر ورق میگویند.

طراحی سوله

امر طراحی سوله کاریست تخصصی و بسیار دقیق، فاکتورهای مهمی در طراحی دخیل هستند که بی توجهی به آنها می تواند هم هزینه گزافی را به سازنده تحمیل کند که صرفه اقتصادی را زیر سوال می برد و هم ممکن است نتیجه معکوس داده و استحکام و پایداری سازه را تضعیف نماید وموجب ایجاد حوادث جبران ناپذیر گردد. برای طراحی یک سوله اطلاعات زیر مطلوب است:

بارگذاری برای بار مرده ، بار برف و بار نامتقارن

بارگذاری جانبی سوله شامل بار باد و زلزله

بارگذاری جرثقیل برای سوله ، سوال: آیا جرثقیل در طراحی سوله در نظر گرفته شود یا خیر ؟ (بله:محاسبه بار دینامیکی جرثقیل)

ضریب منطقه ای،رفتار واهمیت برای سوله

ارتفاع جانبی سوله و ارتفاع دیوار

دهانه و طول سوله

تعداد قاب های طولی سوله

درز انقطاع

محاسبه ضریب طول موثر

درصد شیب سقف سوله

پوشش مورد نظر سقف سوله (ساندویچ پنل یا ورق گالوانیزه وتوری مرغی)

تنش مجاز خاک منطقه موردنظر و نوع زمین ساختگاه

نحوه کنترل جابجایی

طراحی اتصالات و بیس پلیت برای سوله

طراحی تیر حمال جرثقیل

طراحی پرلین ها به کمک نرمافزار

طراحی میل مهار(sag rod )

ارائه طرحی با حداقل دورریز ورق

ارائه دفترچه محاسبات کامل سوله

کنترل کفایت اعضاء در برابر نیروهای موضعی وتعبیه سخت کننده در صورت نیاز راهنمایی جهت انتخاب صحیح مقاطع غیر منشوری با توجه کاربری سوله ساختمان سوله شامل ستون، رفتر، پرلین، استرات، وال پست، بادبند، سگراد، سینه بند، پیچ و مهره و سایبان میباشد.

سوله های صنعتی

از قابهای

صنعتی به صورت یک و یا چند دهانه و عموما یک طبقه با سقف های شیبدار برای پوشش

دهانه های بزرگ در کارخانه های صنعتی، کشاورزی،انبارها ، تعمیر گاهها و…. استفاده

می شود.

در سالهای نه چندان دور برای پوشش دهانه های بزرگ در ساختمان های مورد اشاره از

سازه هایی به صورت خرپا استفاده می شد . لیکن امروزه استفاده از قابها با مقطع

متغیر و اتصالات ممان گیر در ساخت سازه های صنعتی بسیار متداول است.

استفاده از اعضا با مقطع متغیر در قابهای صنعتی شیب دار این امکان را فراهم می کند

که در محل هایی که دارای لنگر خمشی زیادتری هستند ممان اینرسی بیشتر و در نتیجه

اساس مقطع بزرگتری وجود داشته باشد سطح مقطع قابهای صنعتی عموما به شکل I هستند

که در آنها ابعاد بال در طول یک عضو ثابت ولی ارتفاع جان بسته به اندتزه لنگر خمشی

عضو متغیر در نظر گرفته می شود.

به قابهای صنعتی با مقطع متغیر “سوله ” نیز گفته می شود که در کشور ما کارخانجات

متعدد وجود دارند که قابهای صنعتی به شکل سوله را برای دهانه های گوناگون محاسبه ،طراحی

واجرا می کنند .

با توجه به پیشرفت فن جوشکاری بیشتر اتصالات در کارخانجات سوله سازی به صورت جوش

اجرا می شود و عمدتا مونتاژ و اجرای سوله در محل مورد استفاده توسط اتصالات پیچی

در نظر گرفته می شود.

بطور کلی سوله به سقف شیبداری گفته میشود که از جزئیات ذیل تشکیل گردیده است:

۱٫ قاب شیبدار

سیستم قاب فولادی در تحمل بارهای مختلف زنده ، برف، بار، زلزله و بارهای جرثقیل در ساختمانهای صنعتی نقش اصلی را ایفا می کند. سیستم قاب فولادی معمولا” از اعضایی با مقطع متغیر و دارای اتصالات صلب تشکیل می شوند. این اعضا به صورت توام تحت تاثیر نیروی محوری ، نیروی برشی و لنگر خمشی قرار دارند.

۲٫ بادبند قایم

۳٫ بادبند سقفی

۴٫ عناصر فشاری طولی سقف

۵٫ لاپه ها

بارهای وارد بر سقف ساختمان های صنعتی توسط لاپه ها تحمل و به قاب های اصلی شیب دار منتقل می گردد. لا په ها به صورت تیرهایی با دهانه های ساده یا طولی معادل فاصله قابها در طول سالن و یا به صورت تیرهای پیوسته طراحی و اجرا می شوند. مقطع لاپه ها به صورت I شکل می باشند. توصیه می شود حداکثر تغییر مکان مجاز لاپه ها در اثر مجموع بارهای مرده و سر بار برف از ۱/۲۰۰ طول دهانه کمتر باشد.

۶٫ پوشش سقف

۷٫ Z پلاک

۸٫ سینه بند

برای جلوگیری از کمانش جانبی و پیچشی تیرهای قاب اصلی بایستی به نحو مناسبی بال فشاری آنها در فواصل لازم و در امتداد جانبی بر صفحه قاب نگهداری می شوند.

۹٫ میله مهار

میل مهارهای

عرض لاپه ها را در فواصل معینی به یکدیگر متصل می کنند میل مهارها که عمود بر

امتداد لاپه ها در سقف قاب شیبدار اجرا می شوند سه وظیفه مهم را ایفا می کنند :

:: نیروی رانشی در امتداد سطح شیب دار را تحمل می کنند.

:: لاپه ها به عنوان مهار جانبی از کمانش جانبی پیچشی بال فشار جلوگیری می کند.

:: دهانه خمشی حول محور ضعیف نیمرخ لاپه را کاهش می دهد.

سوله به دلیل کاربرد عمدتا صنعتی از نظر طراحی با سایر سازه ها متفاوت است خصوصا آنکه قاب ها در این نوع سازه ها کاملا متفاوت بوده و دارای شیب می باشند و دهانهها نیز نسبت به سایر سازه ها بزرگتر است. به دلیل بزرگ بودن ابعاد تیرها و ستون ها، جهت اجرای این سازه نمیتوان از پروفیلهای موجود در بازار استفاده نمود و باید اقدام به ساخت آنها کرد که اصطلاحا به آن تیر ورق میگویند .

انواع سوله:

سوله دارای انواع گوناگون می باشد:

۱٫ تک دهانه به صورت ۸

۲٫ دو یا چند دهنه با ستون مشترک به صورت ۸۸ یا ۸۸۸ یا ۸۸۸۸

۳٫ دو دهانه به صورت ۸

۴٫ سوله مدور

۵٫ سوله چند ضلعی

طراحی سوله:

امر طراحی سوله کاریست تخصصی و بسیار دقیق، فاکتورهای مهمی در طراحی دخیل هستند که بی توجهی به آنها میتواند هم هزینهی گزافی را به سازنده تحمیل کند که صرفهی اقتصادی را زیر سوال میبرد و هم ممکن است نتیجهی معکوس داده و استحکام و پایداری سازه را تضعیف نماید. برای طراحی یک سوله اطلاعات زیر مطلوب است :

۱- بار برف و نیروی باد

۲- ارتفاع جانبی سوله

۳- شیب مورد نظر سقف و طبیعتاً محاسبه ی ارتفاع تاج

۴- طول دهانه ی عرضی

۵- طول دهانه های طولی و تعداد قاب های طولی در نظر گرفته شده

۶- آیا جرثقیل در طراحی سوله در نظر گرفته شود یا خیر ؟

۷- پوشش مورد نظر سقف .

با دانستن اطلاعت فوق و ابعاد در نظر گرفته شده جهت سوله اقدام به طراحی آن می نماییم که در نهایت تبدیل به نقشه ای اجرایی و اجرای سازه خواهد شد ۰

اما اجرای سازهی سوله در ظاهر آسان اما در باطن مشکل است و تیمهای مهندسی خاصی هستند که نسبت به اجرای سوله اقدام میکنند. مونتاژ و رگلاژ و تنظیم قاب های سوله کاریست بسیار حساس، هممواره در نظر داشته باشید که مهاربندهای جانبی سوله به سرعت و همزمان اجرا گردند زیرا یکی از نقاط ضعف سازهی سوله ضعف پایداری آن در برابر نیروهای جانبی ست که البته این امر توسط مهاربندهای جانبی کاملا مهار میگردد اما زمان اجرای آن از اهمیت قابل ملاحظه ای برخوردار است.

مرحله برش وسوراخکاری :

قبل از ساخت اجزای مختلف سوله ، با استفاده از نقشه های سفارش ساخت(*) (SHOP DRAWING) ورق در محل کار گاه بوسیله گیوتین ( قیچی آهن بر ) برش خورده و بعد مونتاژ شده و جوشکاری میشود سوراخکاری های لازم نیز در همین مرحله انجام میشود .

*SHOP DRAWING به نقشه هایی گفته میشود که جزییات دقیق یک ستون یا رفتر شامل ضخامت، تعداد ، طول ،عرض و سایر مشخصات لازم جهت ساخت قطعه را داراست واز روی نقشه های اصلی و اولیه تهیه میشود و در مرحله تهیه نقشه های فوق باید توجه و دقت بسیاری صورت گیرد چرا که هرگونه اشتباهی در این مرحله باعث خسارت هنگفتی خواهد شد .

تایید و رنگ :

قبل از رنگ آمیزی، قطعات توسط مهندسین بازبینی وتائید می شود و در صورت نیاز برای سند بلاست (**) فرستاده میشود و بعد از تمیزکاری برای رنگ آمیزی آماده میشوند. در این مرحله دو یا سه لایه رنگ بر روی ستونها و شاهتیرها و سایر اجزای فلزی زده میشود که تعداد لایه ها و نوع رنگ در مشخصات فنی ونقشه ها موجود میباشد .

رنگ آمیزی با قلمو مجاز نیست و حتماً بایستی با پیسوله رنگ آمیزی صورت بگیرد .

** سند بلاست به عملیاتی گفته میشود که طی آن ماسه سیلیسی با فشار بر روی قطعه پاشیده میشود تا علاوه بر پاک کردن زنگ زدگی ، سطح را برای رنگ زدن آماده کند . معمولاً تمامی قطعات فلزی قبل از رنگ سند بلاست میشوند . نکته مهم در عملیات سند بلاست این است که باید از زیاده روی در این امر خودداری کرد چرا که این کار باعث فرسایش و نازک شدن لایه های فلزی میشود .

حمل ونصب :

بعد از رنگ ، مرحله حمل و نصب می باشدکه قطعات ساخته شده از محل ساخت (کارگاه) به محل نصب ( زمین خریدار ) انتقال داده می شود و اکیپ نصاب برای نصب سوله به محل اعزام می شوند . نصب به وسیله جرثقیلهای سنگین انجام میشود .

در این مرحله باید دقت نمود که حتما قاب به صورت کامل نصب شود ، چرا که به علت بلندی ستونها در صورت عدم نصب رفترها و نصب ستون به صورت تکی و رها کردن آن امکان واژگونی ستون وجود دارد .

بارهای محاسباتی:

بارهای وارد بر یک ساختمان صنعتی شامل موارد زیر هستند که بایستی با توجه به توصیه آئین نامه های معتبر محاسبه و به صورت مناسب بر قاب صنعتی اعمال گردند

بار مرده: شامل وزن قطعات مختلف قاب ، پوشش سقف ، پشم شیشه و توری مرغی می باشد

بار برف: با توجه به موقعیت جغرافیائی و محل قاب صنعتی از نظر مقدار ریزش برف ، وزش باد و شیب سقف قاب صنعتی بارهای حاصل از برف بر قاب تعیین و به آن اعمال می گردند

بار باد: بار ناشی از

وزش باد به صورت جانبی و افقی در امتداد محورهای اصلی ساختمان صنعتی اعمال

می شود

بار زلزله: بار زلزله نیز بایستی بر اساس روابط پیشهادی آئین نامه های بارگذاری تعیین و به گونه ای مناسب و به صورت افقی بر قاب صنعتی اعمال شوند. نیروی زلزله تابعی از وزن سازه ، ضریب بار قاب سازه و … می باشد

بار جرثقیل: در بعضی از ساختمان های صنعتی ، جرثقیلهائی برای جابجایی اشیا سنگین در جهات طولی و عرضی سالن تعبیه می شود. پل اصلی و ریل های جرثقیل بایستی برای بحرانی ترین نوع بارگذاری طراحی شوند.

آئین نامه های

طراحی:

جهت بار گذاری نیرو های باد آئین نامه ۵۱۹ ایران

جهت بار گذاری نیروی زلزله آئین نا مه ۲۸۰۰ ایران

جهت طراحی سازه های فولادی آئین نامه AISC

آمریکا

جهت طراحی مقاطع بتنی آئین نامه بتن ایران ( آبا)

جهت جوش های سازه فولادی آئین نامه AWS آمریکا

مصالح مصرفی (

منابع ):

ورق های مورد استفاده عموماً ورق تیپ ST 37 با ضخامت ۵ میلیمتر تا ۳۰ میلیمتر و در برخی موارد از ورق های ST52 نیز

استفاده می شود .

جوش های مصرفی

جوش های مصرفی نیز با توجه به آئین نامه AWS از ۴ میلیمتر الی ۲۰میلیمتر متغییر می باشد

که نحوه اجرای جوش های نفوذی در حالت گوشه ای و سپری و شیاری نیز تابع آئین

نامه AWS آمریکا انجام می گردد .

الکترود ها :

جهت مصارف عمومی از الکترود های ۶۰۱۳ E

و

جوش های نفوذی از الکترود های ۷۰۱۸ E

استتفاده

می گردد .

جوشکاری قطعات تحت بار های دینامیکی ( مانند براکت جرثقیل و تیر حمال جرتقیل ) از

الکترود هایE7018 استفاده می شود .

پیچ های مصرفی

:

عمده مصرف پیچها در اتصالات سازه های صنعتی ( سوله )از نوع ۳۲۵

A یا

معادل آن ۸,۸ می باشد .

برش ورق ها :

جهت برش ورق ها تا ضخامت ۲۰ میلیمتر از گیو تین

استفاده می شود .

جهت برش ورق ها با ضخامت بالاتر از ۲۰ میلیمتر از دستگاه برش

اتو ماتیک( برش ریلی یا برش برقی )استفاده میشود

نکات مهم :

۱- فونداسیون سوله ها از نوع پی تکی (منفرد) بوده که توسط شناژ به یکدیگر متصل میشوند .

۲- جهت جلوگیری از پوسیدگی ستون در برخی از موارد از ستونک بتنی بر روی شالوده استفاده میشود .

۳- در معرض مستقیم قرارگرفتن سازه در برابر عوامل جوی و خطر پوسیدگی اجرای ضد زنگ را در این سازه ها الزامی میکند.

۴- پوشش سقف عموماً از ورق کرکره ای گالوانیزه با آستری از پشم شیشه میباشد .

۵- اتصالات صفحه ستون عموماً مفصلی است .

سوله چیست؟

به سازه های فلزی شیب دار که براساس محاسبات فنی خاص تولید می شود، سوله گویند. سازه های شیب دار یا سوله در لاتین با عنوان Gable Bents یا Ridge Bents نامیده و معرفی می شوند. از این قاب ها در پوشش دهانه های بزرگ و در ساختمان های صنعتی و کشاورزی مانند کارخانه ها، انبارها، مرغ داری ها، آشیانه های هواپیما، سالن های ورزشی، تعمیرگاه ها، پارکینگ ها، دامداری ها، فروشگاه ها و موارد متعدد دیگر استفاده می شود. لازم به توضیح است گروه کثیری از شرکت های بزرگ و کوچک دولتی و خصوصی با کمک این سازه ها توانسته اند به پیشبرد اهداف صنعتی و اقتصادی خود کمک کرده، و طبق محاسبات پیش بینی شده، به راحتی قادر به توسعه و گسترش ابنیه خود باشند. در سال های قبل سیستم های خرپاسازی در ایران بسیار متداول بوده اما هم اکنون سوله سازی به علت مزایای زیادی جایگزین آن گشته است.

سوله به دلیل کاربرد عمدتا صنعتی از نظر طراحی با سایر سازه ها متفاوت است خصوصا آنکه قاب ها در این نوع سازه ها کاملا متفاوت بوده و دارای شیب می باشند و دهانه ها نیز نسبت به سایر سازه ها بزرگتر است. به دلیل بزرگ بودن ابعاد تیرها و ستون ها، جهت اجرای این سازه نمیتوان از پروفیلهای موجود در بازار استفاده نمود و باید اقدام به ساخت آنها کرد که اصطلاحا به آن تیر ورق میگویند .

نحوه طراحی سوله و انواع آن

یکی از زیباترین و جالبترین سازههای عمرانی سوله است. در این مقاله سعی داریم شما را با سوله و انواع آن و نحوه طراحی سوله آشنا کنیم.

سوله چیست؟

سوله به سقف شیبداری گفته میشود که از جزئیات ذیل تشکیل گردیده است:

۱٫ستون

۲٫رفتر

۳٫ پرلین

۴٫ استرات

۵٫وال پست

۶٫بادبند

۷٫سگراد

۸٫سینه بند

۹٫ پیچ و مهره

۱۰٫سایبان

سوله به دلیل کاربرد عمدتا صنعتی از نظر طراحی با سایر سازه ها متفاوت است خصوصا آنکه قاب ها در این نوع سازه ها کاملا متفاوت بوده و دارای شیب می باشند و دهانه ها نیز نسبت به سایر سازه ها بزرگتر است. به دلیل بزرگ بودن ابعاد تیرها و ستون ها، جهت اجرای این سازه نمیتوان از پروفیلهای موجود در بازار استفاده نمود و باید اقدام به ساخت آنها کرد که اصطلاحا به آن تیر ورق میگویند .

انواع سوله:

سوله دارای انواع گوناگون می باشد:

۱٫ سوله تک دهانه به صورت ۸

۲٫ سوله دو یا چند دهنه با ستون مشترک به صورت ۸۸ یا ۸۸۸ یا ۸۸۸۸

۳٫ سوله دو دهانه به صورت ۸۸

۴٫ سوله قوسی

۵٫ سوله چند ضلعی

طراحی سوله:

امر طراحی سوله کاریست تخصصی و بسیار دقیق، فاکتورهای مهمی در طراحی دخیل هستند که بی توجهی به آنها میتواند هم هزینهی گزافی را به سازنده تحمیل کند که صرفهی اقتصادی را زیر سوال میبرد و هم ممکن است نتیجهی معکوس داده و استحکام و پایداری سازه را تضعیف نماید. برای طراحی یک سوله اطلاعات زیر مطلوب است :

۱-بار برف و نیروی باد

۲- ارتفاع جانبی سوله

۳-شیب مورد نظر سقف و طبیعتا محاسبه ی ارتفاع تاج

۴-طول دهانه ی عرضی

۵-طول دهانه های طولی و تعداد قاب های طولی در نظر گرفته شده

۶- آیا جرثقیل در طراحی سوله در نظر گرفته شود یا خیر ؟(محاسبه بار دینامیکی جرثقیل)

۷-پوشش مورد نظر سقف .

۸-نیروی زلزله ۹-درنظر گرفتن مقاومت خاک

منطقه مورد نظر

با دانستن اطلاعت فوق و ابعاد در نظر گرفته شده جهت سوله اقدام به طراحی آن می

نماییم که در نهایت تبدیل به نقشه ای اجرایی خواهد شد و میرود برای اجرا .

اما اجرای سازه سوله خود ماجرایی دیگر است، در ظاهر آسان اما در باطن مشکل است و باز هم کار هر کسی نیست و تیمهای مهندسی خاصی هستند که نسبت به اجرای سوله اقدام میکنند. مونتاژ و رگلاژ و تنظیم قاب های سوله کاریست بسیار حساس، همواره در نظر داشته باشید که مهاربندهای جانبی سوله به سرعت و همزمان اجرا گردند زیرا یکی از نقاط ضعف سازه سوله ضعف پایداری آن در برابر نیروهای جانبی است که البته این امر توسط مهاربندهای جانبی کاملا مهار میگردد اما زمان اجرای آن از اهمیت قابل ملاحظه ای برخوردار است.

مزایای سوله

۱-ایجاد استحکام متناسب با نیاز طراحی

۲- امکان پرهیز از عیوب ذاتی سازههای تیرورقی در سوله

۳- امکان طراحی و اجرای سازههایی با ابعاد بزرگ و بسیار قابل توجه

۴- فونداسیون سبکتر در قیاس با سازههای مشابه تیرورق

۵- سبکی قابل توجه سازه

۶- ایمنی زیاد در برابر عوامل مخرب محیطی همچون زلزله ( به دلیل نسبت استحکام به وزن بالا )

۷- انعطاف پذیری زیاد

۸- توانایی اجرای سازههایی با اشکال متنوع

۹- امکان استفاده از مصالح متنوع در ساخت سوله

طراحی و ساخت سوله و آشنایی با انواع سوله

معمولا جهت

ساخت سالنهای صنعتی از مقاطع با مقطع متغیر استفاده میشود.که

ابعاد و وزن این مقاطع با توجه به کاربری هر واحد صنعتی تغییر می

نماید.

که مهترین عوامل تعیین کننده در وزن سالنهای صنعتی عبارتند از : منطقه مورد نظر

حهت ساخت سوله از جهت میزان سرعت وزش باد و همچنین میزان حداکثر بارش

برف، دهانه سالن ، ارتفاع ستونها و در صورت نیاز جرثقیل سقفی .

پرکاربرد

ترین ساختمان فولادی پیش ساخته در سراسر جهان سوله است و در بیش از 90

درصد صنایع ، انبارها ، ورزشگاه ها ، سالن های تولید دام و طیور و

… بکار می رود و

بنا به ابعاد دهانه ، ارتفاع و طول و تحمل بار برف و باد منطقه اشکال

گوناگونی در موقع طراحی پیدا میکند . مهمترین بحث برای اقتصادی

ساختن

هر سفارش ، دانستن میزان واقعی ابعاد مذکور و پیش بینی موارد مورد

نیاز

است . بدیهی است بهترین محاسبات هم بدون رعایت کیفیت جوشکاری ،

استفاده

از پیچ و مهره های و سایر اتصالات استاندارد ، زنگ زدایی و رنگ

آمیزی

علمی یا کارگذاری صحیح اجزا ، فاقد کارآیی و استحکام لازم خواهند

بود.

لازم به توضیح است که کلیه قطعات ساخت این شرکت با استفاده از تجربه

ای

چندین ساله و نظارتی ثابت ، جوش اتوماتیک زیر پودری و استفاده از

ماتریال

کاملاً استاندارد که در هر زمان می تواند به رویت کارفرما برسد

تولید

شده و تا کنون به تائید ده ها شرکت مشاور و دستگاه نظارت رسیده است . در تصاویر زیر

متداول ترین اشکال سوله درج شده که تقزیباً تمامی فضاهای مورد نیاز در

پروژه های گوناگون را پوشش می دهد .

طراحی

اسکلت فلزی بر اساس استاندارد 519 سازمان برنامه می باشد. لذا

ابعاد،

دهنه، ارتفاع ، طول، بار برف، سرعت وزش باد، شیب سقف ، نوع پوشش سقف

و

فاصله بین قابها از عوامل تعیین کننده محاسبه می باشند. همین طور بار

زنده

و مرده جرثقیل و از طرفی مواد اولیه موجود یا قابل دسترس باعث برخی

تغییرات

در ابعاد می شود.

مشخصات ظاهری:

شکل

قاب فلزی می تواند بصورت یک قاب ساده باشد یا مرکب و یا با یک ستون

وسط

یا ستون وسط ترکیبی و یا با یک شیب (یک طرفه) که می توان برای روشنایی

در

سقف نورگیر نصب کرد. یک طرف و دو طرف سایبان می تواند در اطراف سالن

نصب

گردد.

همچنین

در سالن های تولیدی نصب جرثقیل سقفی بسیار متداول است.

ابعاد ظاهری:

سالن

های سوله می تواند تا دهنه حدود 60 متر تولید شود و معمولا دهنه

های

سالنهای مورد نیاز از 10 متر تا 25 متر با یک قاب ساده می باشد و متوسط

دهنه

در صنایع 20 متر وارتفاع معمول 6 متر می باشد.

مشخصات اجزا:

اجزا

اصلی یک قاب فلزی پیش ساخته عمدتاً عبارتند از :

- ستون

(column)

- رفتر

- والپست (

(wall post

- پرلین

یا z (purlin)

- تیر

کرین crane Beem))

- میل

مهار یا سگراد((sagrode

- بولت

(Bolt)

- بادبندها : سقفی

و دورتادور Brace))

- کف

ستون (Base plate)

- قوطی Box))

- تیر

Beem))

- آبچکان

- تکیه

گاه جرثقیل یا براکت

مراحل اجرای

پروژه

مراحل

کلی پروژه پس از قبول سفارش ساخت عبارتند از :

- طراحی

- ساخت

- نصب

طراحی :

نقشه

های اجرائی و نقشه های جزئیات و اجزا محصول در مورد اسکلت می بایستی در

مورد هر قرار داد بطور جداگانه تهیه گردد و دستور ساخت صادر شود. بازرسی فنی و

کنترل مرغوبیت نیز به عهده نمایندگان طراحی است.

طراحی

می تواند توسط افراد شرکت با کمک نرم افزار Safe، Etabsو

Sap2000 صورت پذیرد و یا در برخی موارد توسط افراد متخصص و یا شرکت های

مشاوره انجام گیرد. نقشه های اجرائی فونداسیون ها نیز توسط طراحان

شرکت تهیه و برای اجرای آن به خریدار تحویل می گردد.

- طبق

استاندارد سازمان برنامه برای شیب تا 20 در صد در ایران میزان

بار

برف به چهار بخش تقسیم می شود: 25، 90، 150 و 200 کیلوگرم بر متر مربع. اکثریت

سفارشات برای بار برف 150 کیلوگرم بر متر مربع فرض شده است.

- بر

اساس استاندارد سازمان برنامه فشار باد در مناطق مختلف ایران تا حدود 92 کیلوگرم

بر متر مربع نمایش داده شده است.

ساخت:

ساخت

و مونتاژ تمام قطعات اسکلت فلزی در داخل کارخانه انجام می شود. ساخت شامل :

برشکاری

، مونتاژ اولیه ، جوش اولیه ، مونتاژ نهایی ، جوش نهایی ، تمیزکاری و رنگ

نصب:

نصب

اسکلت فلزی در محل مورد نظر صورت می گیرد. علاوه بر قطعات اصلی

ساخته

شده برخی قطعات دیگر مثل پیچ و مهره می بایستی به محل حمل شده، سپس

به

کمک جرثقیل و تیر و ابزار لازم عمل نصب و تنظیم نهایی صورت پذیرد.

فریم با دهانه

آزاد

این

نوع سوله در فضاهایی که باید بصورت کاملاً آزاد و بدون مزاحمت باشند کاربرد دارد

عرض : تا 90

متر

ارتفاع

: تا 21 متر

فریم با ستون

وسط با تاج مجزا

این

طرح برای سالنهای مشابه که در عرض تکرار می گردند مانند شهرکهای کارگاهی مناسب است

عرض : بدون

محدودیت

ارتفاع

: تا 21 متر

موارد

کاربرد :

انبارها

، مراکز توزیع ، تولید ، صنعتی ، و یا امکانات دیگر که در آن ارتفاع بالا eave یا بزرگ فیلم

مربع مورد نیاز است.

مواد اولیه مورد نیاز:

* ورق فولاد ST37 با ضخامت های 6،

8، 10، 12، 15، 20 ، 25 و 30 میلیمتر.

* انواع

مقاطع مختلف فولاد به شکل پروفیل مثل زد، نبشی، میله گرد، قوطی ، ناودونی و تیر

آهن

* انواع

الکترود و سیم جوش

* رنگ،

ضد زنگ، حلال

* انواع

پیچ و مهره

* بولت

روش برآورد

مواد اولیه

– برآورد

وزن الکترود

– در

اسکلت فلزی مصرف الکترود بین 8/1 تا 5/2 در صد وزن ورق به کار رفته است و میزان 2

% به عنوان نرم به کار می رود.

– محاسبه

رنگ

مساحت

ورق مورد مصرف برای سالن های مورد نظر به شرح زیر است. در ان محاسبات سطح

زد، ، نبش، پروفیل و میل گرد ها برآورد نشده بلکه فقط سطح ورق

ها

برآورد گردیده است. به ازا هر متر مربع به احتساب ضایعات 3/0 لیتر بر

متر

مربع رنگ ضد زنگ مصرف می شود و تقریبا همان میزان حلال – البته حلال

برای

شستشوی دست و وسائل نقاشی نیز به کار می رود

برآورد

وزن و قیمت سوله های هر پروژه به آیتمهای زیر بستگی دارد :

1- عرض یا دهانه

سالن

2- ارتفاع سالن ( از کنار و در تاج )

3- طول سالن

4- بار برف منطقه

5- سایر بارها مانند جرثقیل ، طبقات داخل سالن ، سقف کاذب

6- مشترک بودن پایه با سوله های جانبی